- Page d'accueil

- Magazine

- Pour le véhicule

- Conseils pour passionnés de mécanique

- Contrôle des circuits électriques et électroniques

Contrôle des circuits électriques et électroniques

Détecter et résoudre des problèmes sur le circuit électrique de la batterie, du démarreur électrique, de l'allumage et de l'éclairage. Avec un multimètre et les instructions appropriées, cette tâche n'est pas si difficile.

- Contrôle des circuits électriques de la moto

- Contrôle du circuit de charge – c'est parti

- 01 – Tension de charge

- 02 – Contrôle de l'alternateur

- Contrôle d'un alternateur monté en étoile avec rotor à aimant permanent

- Contrôle de la tension de charge non redressée

- Contrôle de circuit ouvert et de court-circuit à la masse

- Contrôle de circuit ouvert

- Contrôle du régulateur/redresseur

- Contrôle d'un alternateur à collecteur

- Contrôle du circuit d'allumage d'une batterie – c'est parti

- 01 – Bobines d'allumage, cosses de bougies, câbles d'allumage, bougies d'allumage

- 02 – Boîtier d'allumage

- Contrôle du circuit de démarrage – c'est parti

- 01 – Relais de démarrage

- 02 – Démarreur

- Contrôle du faisceau de câbles, des interrupteurs, etc. – c'est parti

- 01 – Interrupteurs, connecteurs, serrures de contact, faisceaux de câbles

- 02 – Courants de fuite

- Erreur de masse

- Conseils bonus pour les vrais bricoleurs

Contrôle des circuits électriques de la moto

Lorsque le démarreur électrique réagit mollement, les étincelles d'allumage si vitales se font la malle, les phares s'allument pâlement et les fusibles lâchent à une vitesse alarmante, c'est l'état d'urgence pour de nombreux motards. Alors que les défauts mécaniques sont rapides à localiser, les erreurs électriques, quant à elles, sont sournoises, se cachent, agissent en silence et paralysent souvent tout le véhicule. Avec un peu de patience, un multimètre (bon marché) et quelques instructions, vous n'aurez toutefois pas besoin d'être un expert en électronique de véhicule pour dépister de telles erreurs et économiser des coûts d'atelier élevés.

Pour l'allumage, l'éclairage, le démarreur et diverses autres fonctions, la plupart des motos (sauf quelques enduros et les anciens modèles de mobylettes ou cyclomoteurs) tirent l'énergie de la batterie. Si la batterie faiblit, ces véhicules ne sont plus aptes à la circulation.

Par principe, une batterie vide peut avoir deux causes : soit le circuit de courant de charge ne charge plus suffisamment la batterie en roulant, soit un courant de fuite ou un consommateur silencieux puise involontairement dans les réserves de courant. En présence de symptômes d'une recharge insuffisante de la batterie par l'alternateur (par ex. le démarreur réagit mollement, l'intensité lumineuse du phare principal diminue pendant la conduite, le témoin de charge vacille), veuillez d'abord soumettre tous les composants accessibles du circuit de charge à un contrôle visuel : les connecteurs à fiches du raccord de l'alternateur et du régulateur doivent être raccordés fermement et proprement, les câbles concernés ne doivent pas présenter de signes de rupture, d'abrasion, de combustion ou de corrosion (« attaqués » par le vert-de-gris), le raccord de la batterie ne doit pas non plus comporter de signes de corrosion (le cas échéant, faites reluire en grattant à l'aide d'une lame de couteau et appliquez de la graisse pour borne), l'alternateur et le régulateur/redresseur ne doivent pas comporter de vices mécaniques apparents.

Poursuivre l'examen des différents composants, la batterie doit être en bon état et complètement rechargée. En présence d'un défaut sur l'un des composants du circuit de charge, contrôlez également tous les autres composants de ce circuit afin de vous assurer qu'ils ne sont pas endommagés.

Contrôle du circuit de charge – c'est parti

Étape 1, photo 1 : Mesure de la tension de la batterie : tension de repos...

01 – Tension de charge

La mesure de la tension de charge de la batterie indique si le circuit de charge fonctionne de manière conforme. Levez le véhicule (de préférence, le moteur doit être chaud) et assurez-vous de pouvoir accéder aux bornes de la batterie. Pour les systèmes électriques 12 volts, préréglez sur votre multimètre la plage de mesure 20 V (tension continue) et raccordez-le sur les bornes plus et moins de la batterie.

Si votre batterie est en bon état, la tension de repos doit alors être comprise entre 12,5 et 12,8 V. Faites tourner le moteur et augmentez le régime jusqu'à ce qu'il atteigne entre 3 000 et 4 000 tr/min environ. Si le circuit de charge fonctionne, la tension doit maintenant augmenter jusqu'à atteindre une valeur limite sans toutefois la dépasser.

Étape 1, photo 2 : ...en augmentant le régime, la valeur limite est atteinte mais pas dépassée.

Selon le véhicule, cette valeur limite se trouve dans une plage comprise entre 13,5 et tout juste 15 V ; pour connaître la valeur précise, consultez un manuel d'atelier correspondant à votre modèle de véhicule. Si cette valeur est dépassée, le régulateur de tension (qui forme souvent une unité avec le redresseur) est alors défectueux et ne régule plus correctement la tension de charge. Ceci peut entraîner, par ex., une fuite d'acide de la batterie (« qui déborde ») et, avec le temps, un endommagement de celle-ci en la surchargeant.

L'affichage de brefs pics de tension signale la présence d'un défaut du redresseur et/ou de l'alternateur. Si, malgré l'augmentation du régime moteur, vous ne constatez pas d'augmentation de la tension, il est possible que l'alternateur ne fournisse pas un courant de charge suffisant ; il doit ensuite être contrôlé.

Étape 2, photo 1 : Stator d'un alternateur monté en étoile

02 – Contrôle de l'alternateur

Commencez par regarder de quel type d'alternateur votre véhicule est équipé, puis contrôlez les points suivants :

Contrôle d'un alternateur monté en étoile avec rotor à aimant permanent

Les alternateurs montés en étoile fonctionnent avec un rotor à aimant permanent qui injecte une tension par le biais de la rotation dans les enroulements du stator extérieur. Ils tournent dans un bain d'huile, la plupart du temps sur le tourillon de vilebrequin. Le plus souvent, les défauts surviennent en cas de surcharge ou surchauffe permanente du régulateur.

Étape 2, photo 2 : Mesure de la tension de charge non redressée...

Contrôle de la tension de charge non redressée

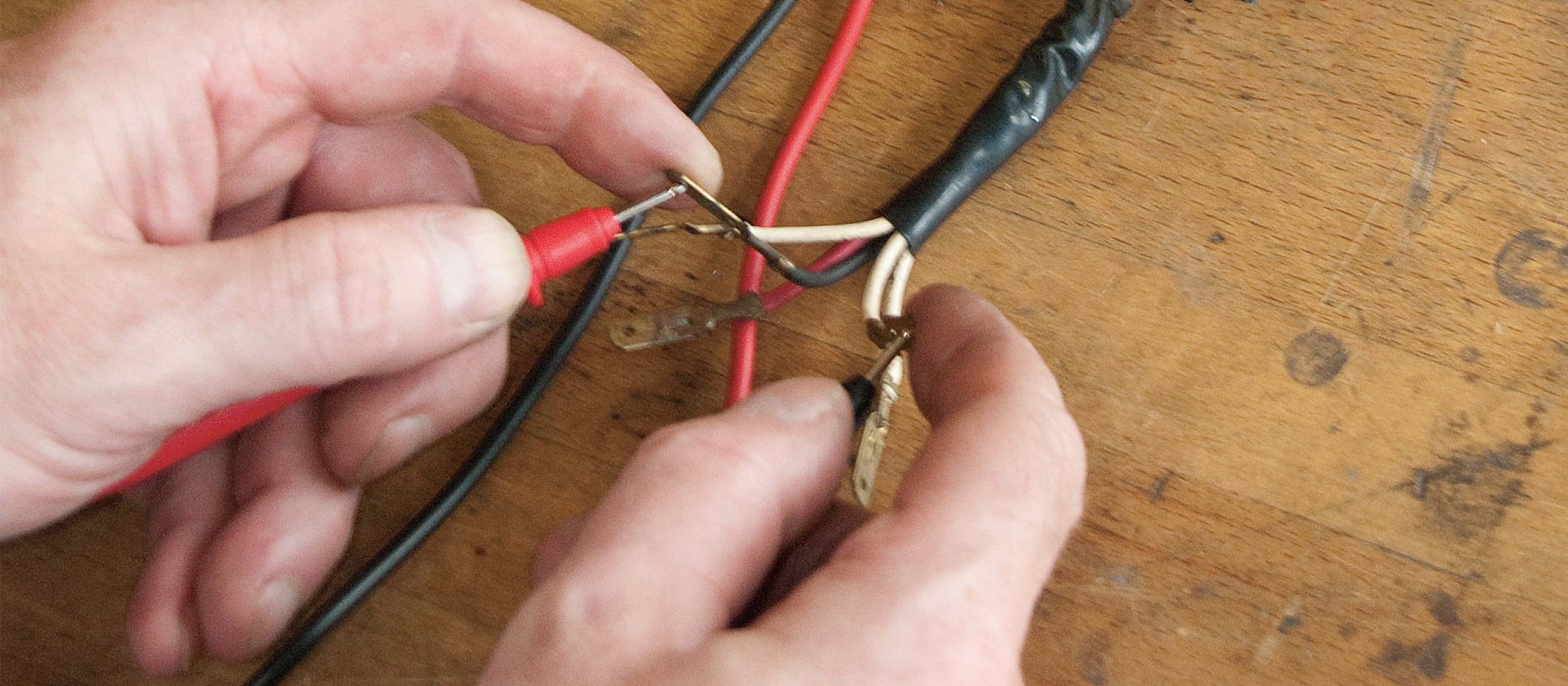

Arrêtez le moteur et coupez le contact. Débranchez le faisceau de câbles de l'alternateur du régulateur/redresseur. Mesurez ensuite la tension directement au niveau de l'alternateur (présélectionnez une plage de mesure jusqu'à 200 V, tension alternative).

Reliez respectivement deux contacts du connecteur de l'alternateur aux pointes de mesure de votre multimètre. Laissez votre moteur tourner à un régime d'environ 3 000 à 4 000 tr/min.

Mesurez le voltage, arrêtez le moteur, enfichez les pointes de mesure dans une autre combinaison de raccordement, remettez le moteur en marche pour effectuer une autre mesure, etc. jusqu'à ce que vous ayez vérifié toutes les combinaisons possibles. Si les valeurs mesurées sont similaires (un alternateur moto de taille moyenne délivre généralement 50 à 70 volts environ ; pour connaître les valeurs précises, consultez un manuel de réparation correspondant à votre modèle de véhicule), l'alternateur fonctionne correctement. Si une des valeurs mesurées est nettement inférieure, il est alors défectueux.

Étape 2, photo 3 : Contrôle de court-circuit à la masse du stator (résistance infinie)...

Contrôle de circuit ouvert et de court-circuit à la masse

Si l'alternateur ne fournit pas une tension de charge suffisante, il est possible qu'un enroulement soit cassé ou qu'il y ait un court-circuit à la masse des enroulements. Mesurez la résistance pour détecter un tel problème. Pour cela, arrêtez le moteur et coupez le contact. Réglez votre multimètre sur la mesure de la résistance et sélectionnez une plage de mesure de 200 ohms. Tenez la pointe de mesure noire contre la masse, tenez successivement la pointe rouge contre chaque contact du connecteur de l'alternateur. Aucun circuit ouvert ne doit être enregistré (résistance infinie) – dans le cas contraire, le stator présenterait un court-circuit à la masse.

Étape 2, photo 4 : ...et contrôle de circuit ouvert

Contrôle de circuit ouvert

Testez ensuite toutes les combinaisons de raccordement possibles des contacts entre eux à l'aide des pointes de mesure – la résistance mesurée devrait toujours être faible et homogène (< 1 ohm en règle générale ; pour connaître la valeur précise, consultez un manuel de réparation correspondant à votre modèle de véhicule).

Si la valeur mesurée est trop élevée, le passage est insuffisant entre les enroulements ; si la valeur mesurée est égale à 0 ohm, il y a un court-circuit – dans les deux cas, le stator est défectueux. Si les enroulements de l'alternateur sont en bon état mais que la tension alternative de l'alternateur est nettement trop faible, le rotor est probablement démagnétisé.

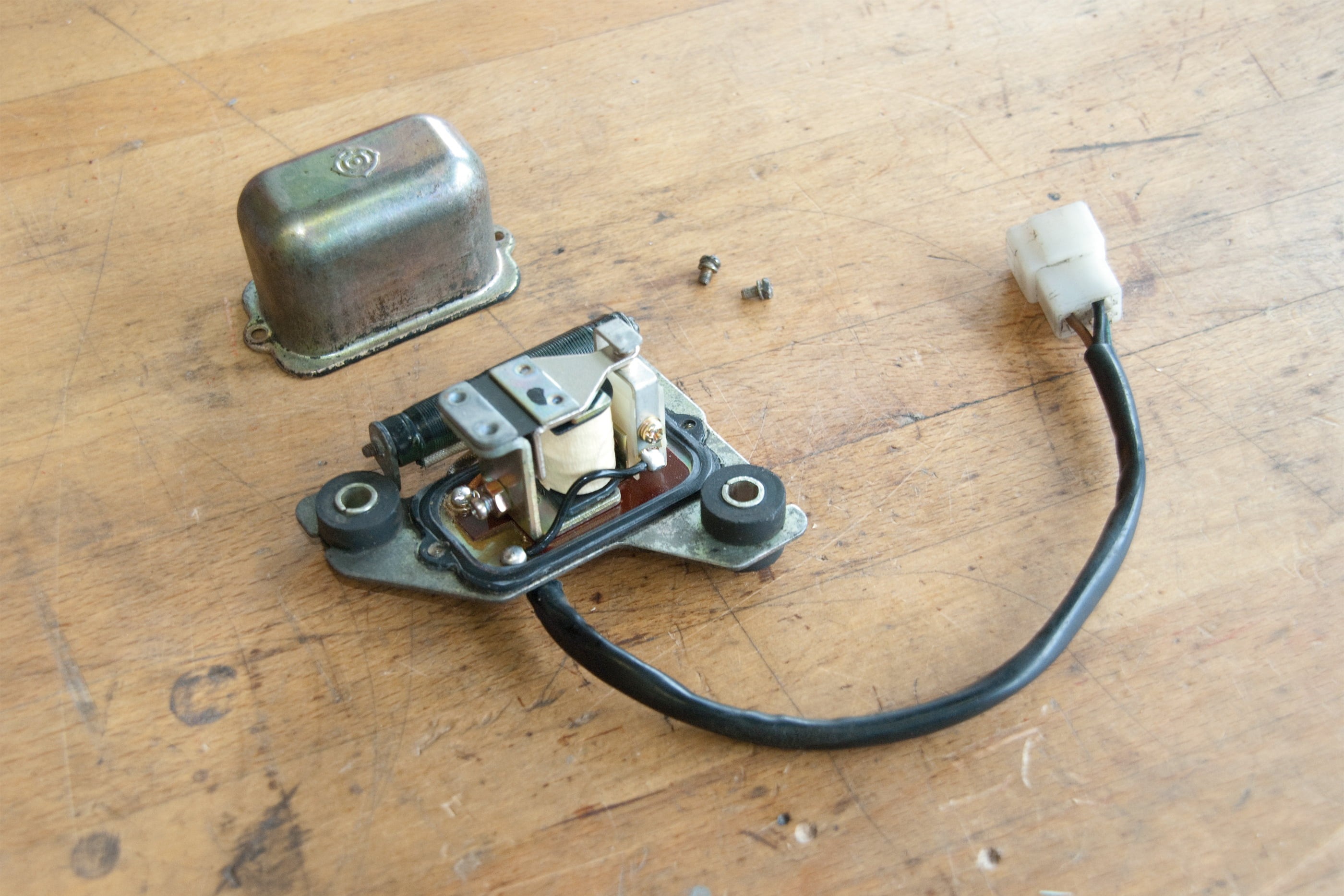

Étape 2, photo 5 : Ancien régulateur de tension ajustable

Contrôle du régulateur/redresseur

Si la tension mesurée au niveau de la batterie dépasse la valeur limite spécifiée à l'usine pour le véhicule lorsque vous augmentez le régime moteur (selon le modèle de véhicule, la tension doit être comprise entre 13,5 et 15 V), le régulateur de tension est défectueux (voir étape 1) ou doit être réajusté.

Seuls les modèles anciens et classiques sont encore équipés de ce modèle de régulateur réglable – si la batterie n'est pas suffisamment chargée alors que les valeurs de tension non redressée mesurées sont correctes, vous devez alors effectuer un réajustement.

Étape 2, photo 6 : Redresseur séparé

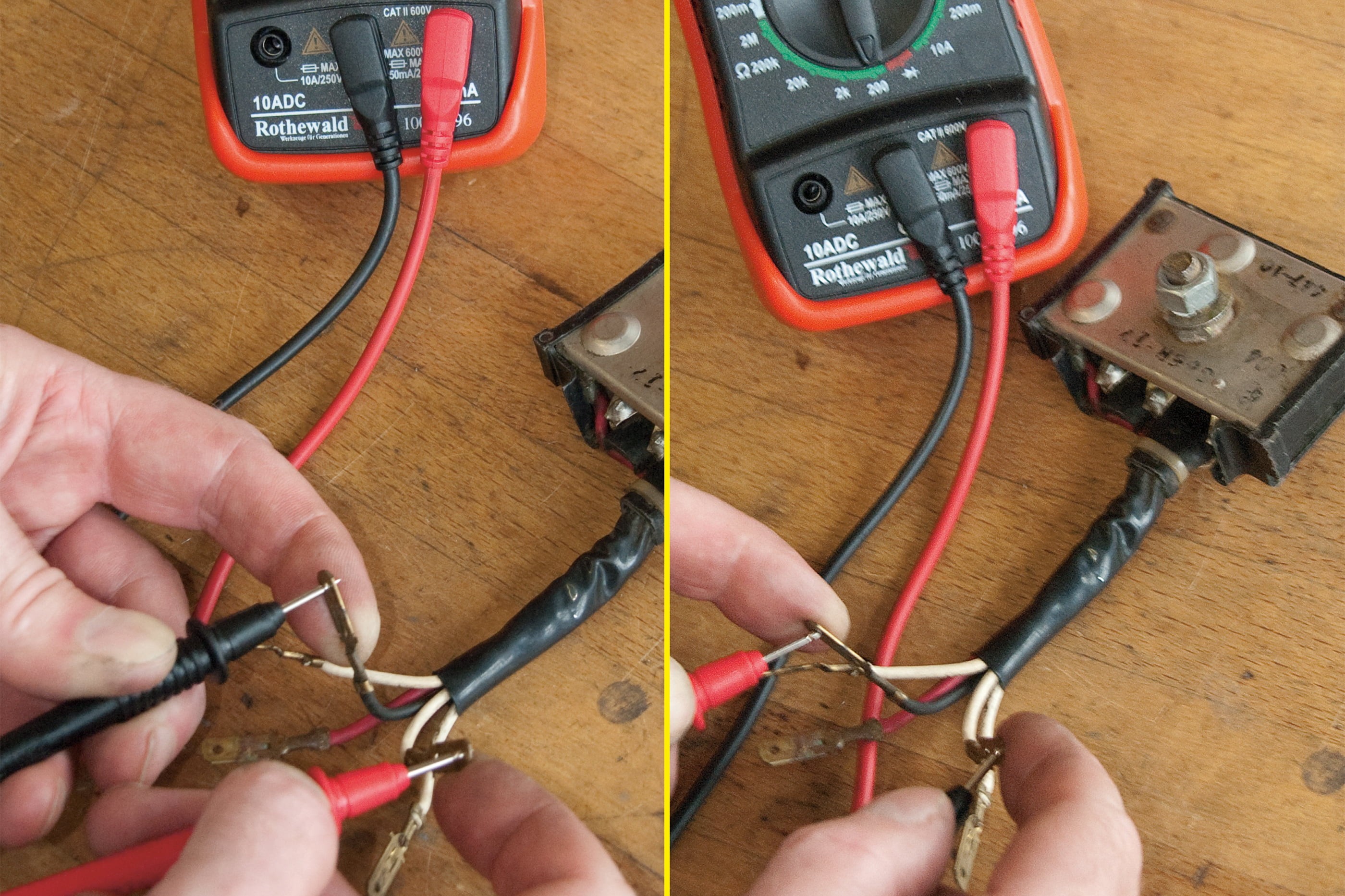

Pour tester un redresseur séparé, détachez-le d'abord du circuit électrique. Réglez votre multimètre sur la mesure de la résistance et sélectionnez une plage de mesure de 200 ohms. Mesurez ensuite la résistance entre le câble de mise à la terre du redresseur et tous les raccords vers l'alternateur ainsi qu'entre le câble de sortie Plus et tous les raccordements dans les deux sens (la polarité doit donc respectivement être inversée une fois).

Étape 2, photo 7 : Mesure de la résistance du redresseur dans un sens, puis dans l'autre.

Vous devez mesurer une valeur faible dans un sens et une valeur au moins 10 fois supérieure dans l'autre (voir photo 7). Si vous mesurez une valeur identique dans les deux sens avec une variante de raccordement (donc malgré une inversion de la polarité), le redresseur est défectueux et vous devez le remplacer.

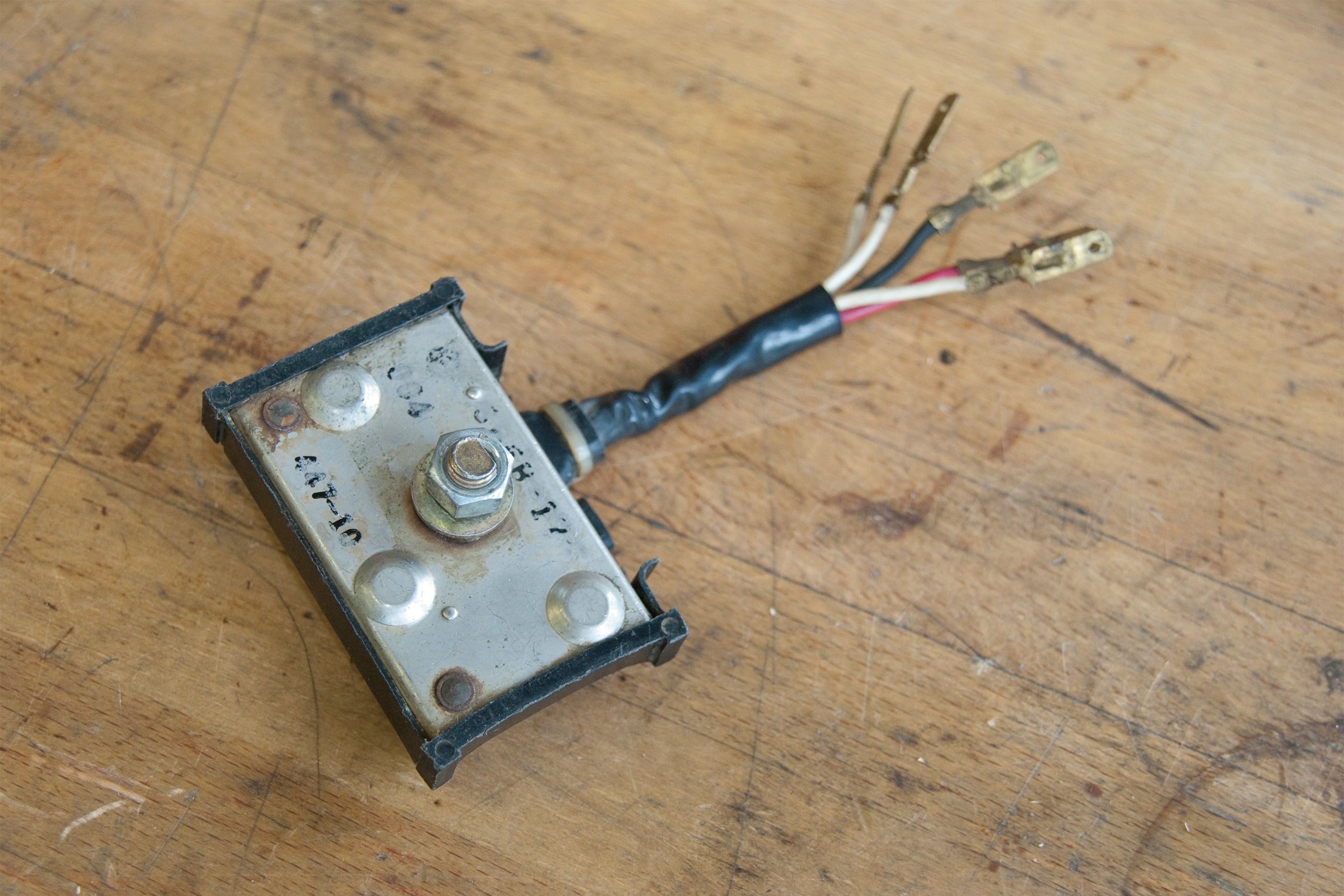

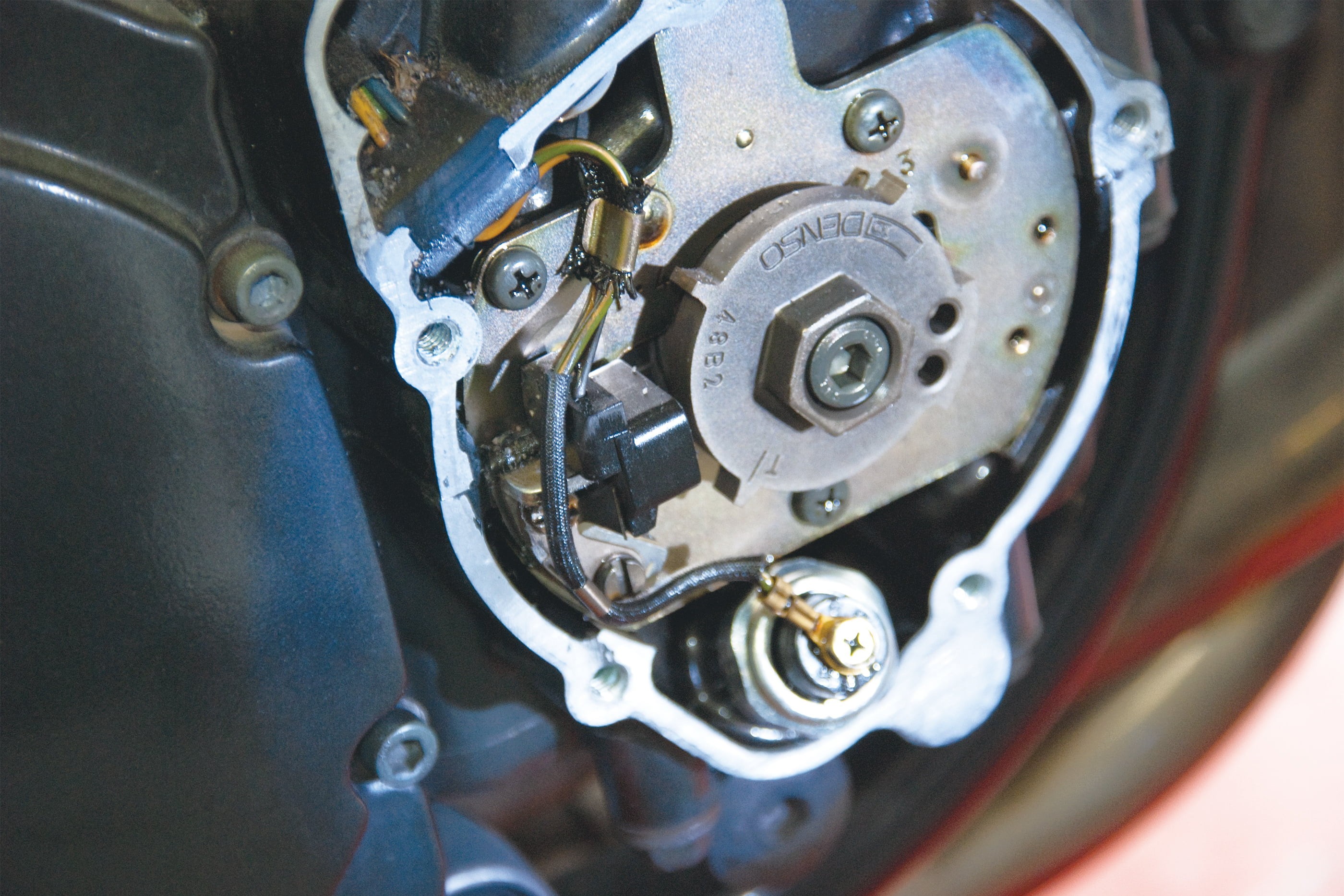

Étape 2, photo 8 : Alternateur à collecteur séparé

Contrôle d'un alternateur à collecteur

Les alternateurs à collecteur n'injectent pas le courant au moyen d'aimants permanents, mais par le biais de l'électromagnétisme d'un enroulement d'excitation extérieur. Le courant est prélevé sur le collecteur du rotor par des balais de charbon. Ce type d'alternateur fonctionne toujours « à sec », soit sur l'embout de vilebrequin avec un régulateur externe soit sous forme d'une unité distincte, alors généralement équipée d'un régulateur intégré. Dans la plupart des cas, les défauts résultent de vibrations ou de secousses générées par l'accélération transversale du rotor ou une contrainte thermique. À long terme, les balais de charbon et les collecteurs s'usent.

Démontez les alternateurs à collecteur séparés de préférence de la moto avant de procéder à un examen général (débranchez d'abord la batterie) puis démantelez-les.

Une puissance insuffisante de l'alternateur peut être due, par ex., à l'usure du collecteur. Commencez donc par contrôler la force appliquée par les ressorts des balais, puis la longueur des balais de charbon (le cas échéant, remplacez les pièces usées). Nettoyez le collecteur avec de l'essence ou du nettoyant pour freins (exempt de graisse) ; le cas échéant, retouchez-le à l'aide de papier de verre à grain fin. La profondeur des rainures du collecteur doit être de 0,5 à 1 mm env. ; le cas échéant, retaillez-les à l'aide d'une lame de scie ou remplacez le rotor lorsque la limite d'usure de la bague collectrice est déjà atteinte.

Pour contrôler le court-circuit à la masse et le circuit ouvert sur l'enroulement du stator, réglez votre multimètre sur la mesure de la résistance et sélectionnez une plage de mesure de 200 ohms. Tenez respectivement une pointe de mesure avant et une pointe de mesure après un enroulement d'excitation – vous devez mesurer une faible résistance (< 1 ohm ; pour connaître la valeur précise, consultez un manuel de réparation correspondant à votre modèle de véhicule). Si la résistance est trop élevée, le circuit est interrompu. Pour contrôler le court-circuit à la masse, sélectionnez une plage de mesure (ohms) élevée. Tenez la pointe de mesure rouge contre l'enroulement du stator et la pointe de mesure noire contre le boîtier (masse). Vous devez mesurer une résistance infinie ; dans le cas contraire, il y a un court-circuit à la masse (défaut). Mesurez maintenant respectivement les résistances entre deux lamelles du collecteur du rotor avec toutes les combinaisons possibles (plage de mesure : encore 200 ohms). Vous devez toujours mesurer une faible résistance (l'ordre de grandeur est souvent compris entre 2 et 4 ohms ; pour connaître la valeur précise, consultez un manuel de réparation correspondant à votre modèle de véhicule) ; lorsqu'elle est égale à zéro, il y a un court-circuit ; lorsque la résistance est élevée, le circuit est interrompu et vous devez remplacer le rotor.

Pour tester le court-circuit à la masse, sélectionnez encore une fois une plage de mesure (ohms) élevée. Tenez respectivement la pointe de mesure rouge contre une lamelle du collecteur et la pointe de mesure noire contre l'essieu (masse). Vous devez respectivement mesurer une résistance infinie ; sinon, il y a court-circuit à la masse (rotor défectueux).

Vous ne devez pas démonter les alternateurs à collecteur montés sur l'embout de vilebrequin pour leur examen. Pour examiner le collecteur, le rotor et le stator, il vous suffit de débrancher la batterie et de démonter le couvercle de l'alternateur.

Le collecteur ne comporte pas de rainures. Une mauvaise performance de l'alternateur peut être due à un collecteur souillé par de l'huile, à des balais de charbon usés ou à des ressorts de pression défectueux. Le compartiment de l'alternateur ne devrait pas contenir d'huile moteur ni d'eau de pluie (le cas échéant, remplacer les joints correspondants). Contrôlez le circuit ouvert ou le court-circuit à la masse des enroulements du stator au niveau des raccords de câbles correspondants comme décrit plus haut. Contrôlez directement les enroulements du rotor entre les deux pistes en cuivre du collecteur (en procédant de la manière décrite). Vous devez mesurer une faible résistance (2 à 6 ohms env. ; pour connaître les valeurs précises, consultez un manuel de réparation correspondant à votre modèle de véhicule) ; lorsqu'elle est égale à zéro, il y a un court-circuit ; lorsque la résistance est élevée, un enroulement est cassé. La résistance mesurée à la masse doit en revanche être infiniment élevée.

Contrôle du régulateur/redresseur : voir étape 2.

Si l'alternateur est défectueux, vous devez réfléchir s'il vaut la peine de confier la réparation à un atelier spécialisé ou d'acheter une pièce de rechange d'origine coûteuse ou si vous pouvez éventuellement vous procurer une pièce d'occasion en bon état de marche/contrôlée dotée d'une garantie auprès d'un fournisseur correspondant... il est parfois rentable de comparer les prix.

Contrôle du circuit d'allumage d'une batterie – c'est parti

Étape 1 : Tester la tension d'allumage à l'aide du testeur d'allumage

01 – Bobines d'allumage, cosses de bougies, câbles d'allumage, bougies d'allumage

Si la moto ne veut pas démarrer alors que le démarreur lance le moteur et que le mélange essence/air dans le moteur est correct (la bougie d'allumage s'humidifie), le problème est dû à un défaut du circuit électrique de l'allumage. En présence d'une étincelle d'allumage à faible énergie ou en l'absence complète d'étincelle, commencez par contrôler visuellement les raccords de câbles, les bougies d'allumage et les cosses de bougies. Remplacez de préférence directement les bougies, cosses et câbles d'allumage très anciens. Utilisez des bougies d'allumage à l'iridium pour améliorer le comportement au démarrage (combustion libre nettement améliorée, étincelle d'allumage plus puissante). Lorsque le corps de la bobine comporte de fines veines ayant l'air calcinées, il pourrait s'agir ici de lignes de fuite du courant résultant d'un encrassement ou d'une fatigue du matériau du corps de la bobine (nettoyez ou remplacez).

L'humidité peut également pénétrer dans la bobine d'allumage par le biais de fissures invisibles et provoquer des courts-circuits. Il arrive souvent que les bobines d'allumage plus anciennes défaillent lorsque le moteur est chaud et qu'elles recommencent à fonctionner dès qu'il est froid, dans ce cas, il ne vous reste plus qu'à changer les composants.

Pour vérifier la qualité de l'étincelle d'allumage, vous pouvez contrôler l'éclateur à l'aide d'un testeur.

Lorsque l'étincelle est suffisamment puissante, elle doit pouvoir surmonter une distance d'au moins 5 à 7 mm du câble d'allumage à la masse (lorsque l'état de la bobine est vraiment bon, l'étincelle peut surmonter une distance de 10 mm ou plus). Il n'est pas conseillé de laisser l'étincelle surmonter la distance jusqu'à la masse du moteur sans testeur d'éclateur pour ne pas endommager le boîtier d'allumage et pour ne pas risquer de vous électrocuter lorsque vous tenez le câble dans votre main.

Une étincelle d'allumage à faible énergie peut (surtout avec les véhicules plus anciens) s'expliquer par une chute de tension dans le circuit d'allumage (par ex. si le câble est corrodé – pour vérifier, voir ci-dessous). En cas de doute, il est recommandé de confier le contrôle des bobines d'allumage à un garage spécialisé.

Étape 2 : bobine collectrice du boîtier d'allumage

02 – Boîtier d'allumage

Si les bougies d'allumage, cosses de bougies, bobines d'allumage et raccords de câbles fonctionnent alors que vous n'obtenez aucune étincelle d'allumage, le boîtier d'allumage ou sa commande sont défectueux (voir ci-dessous). Le boîtier d'allumage est un composant sensible malheureusement coûteux. C'est pourquoi il doit être exclusivement contrôlé par un garage spécialisé disposant d'un testeur spécial approprié. À la maison, vous pouvez uniquement contrôler si les raccords de câbles sont en parfait état.

Un doigt du rotor généralement monté sur un tourillon de vilebrequin et amorçant une bobine avec générateur d'impulsions (« bobine collectrice ») envoie une impulsion aux allumages électroniques. Vous pouvez contrôler la bobine collectrice à l'aide du multimètre.

Sélectionnez une plage de mesure de 2 kΩ pour mesurer la résistance. Détachez la bobine collectrice, tenez les pointes de mesure contre les raccords et comparez la valeur mesurée avec le manuel d'atelier de votre modèle de véhicule. Une résistance trop élevée indique la présence d'une interruption, une résistance trop faible la présence d'un court-circuit. Réglez ensuite le multimètre sur la plage de mesure 2 MΩ puis mesurez la résistance entre l'enroulement et la masse – si elle n'est pas « infinie », il y a un court-circuit à la masse et la bobine doit être remplacée.

Contrôle du circuit de démarrage – c'est parti

Étape 1 : tester le circuit du relais de démarrage

01 – Relais de démarrage

Lors de vos tentatives de démarrage, si vous entendez un claquement ou un bourdonnement sans que le démarreur ne fasse tourner le moteur alors que la batterie est bien chargée, le relais de démarrage est probablement défectueux. Le relais de démarrage permet de délester le câblage et l'interrupteur du circuit de démarrage. Pour le contrôle, démontez le relais. Réglez votre multimètre sur la mesure de la résistance (plage de mesure : 200 ohms). Branchez les pointes de mesure au raccord épais de la batterie et le raccord épais au démarreur. Tenez le raccord moins d'une batterie 12 V bien chargée sur le côté moins du relais (voir schéma électrique du modèle de moto correspondant) et le raccord plus sur le côté plus du relais (voir schéma électrique – en règle générale, connexion au bouton de démarrage).

Le relais doit maintenant « claquer » et vous devez mesurer une résistance de 0 Ω.

Si la résistance est nettement supérieure à 0 Ω, le relais est défectueux même s'il claque. Si le relais ne claque pas, vous devez également le remplacer. Si vous pouvez consulter les valeurs de consigne dans un manuel d'atelier de votre modèle de véhicule, vous pouvez également contrôler la résistance interne du relais avec un ohmmètre. Pour cela, tenez les pointes de mesure du testeur sur les raccords fins du relais et lisez la valeur.

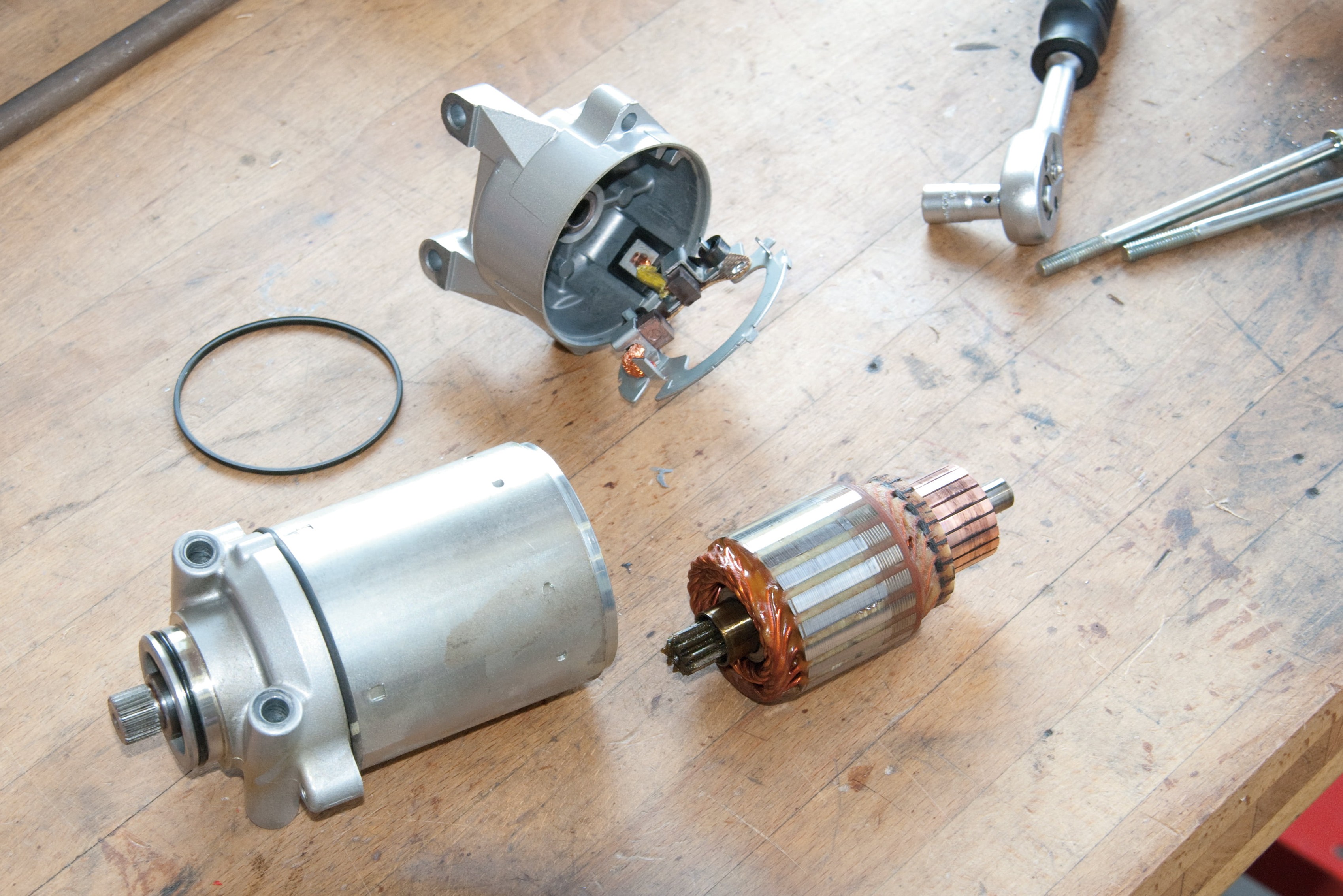

Étape 2, photo 1 : Démarreur démonté

02 – Démarreur

Si le démarreur ne fonctionne pas alors que le relais de démarrage est intact et que la batterie est bien chargée, examinez le bouton de démarrage ; sur les véhicules anciens, la corrosion interrompt souvent le contact. Dans ce cas, nettoyez avec du papier de verre et un peu de spray de contact. Contrôlez le bouton de démarrage en mesurant la résistance à l'aide du multimètre, les entrées des câbles étant débranchées. Si vous mesurez une résistance supérieure à 0 Ω, l'interrupteur ne fonctionne pas (renettoyez, puis mesurez de nouveau).

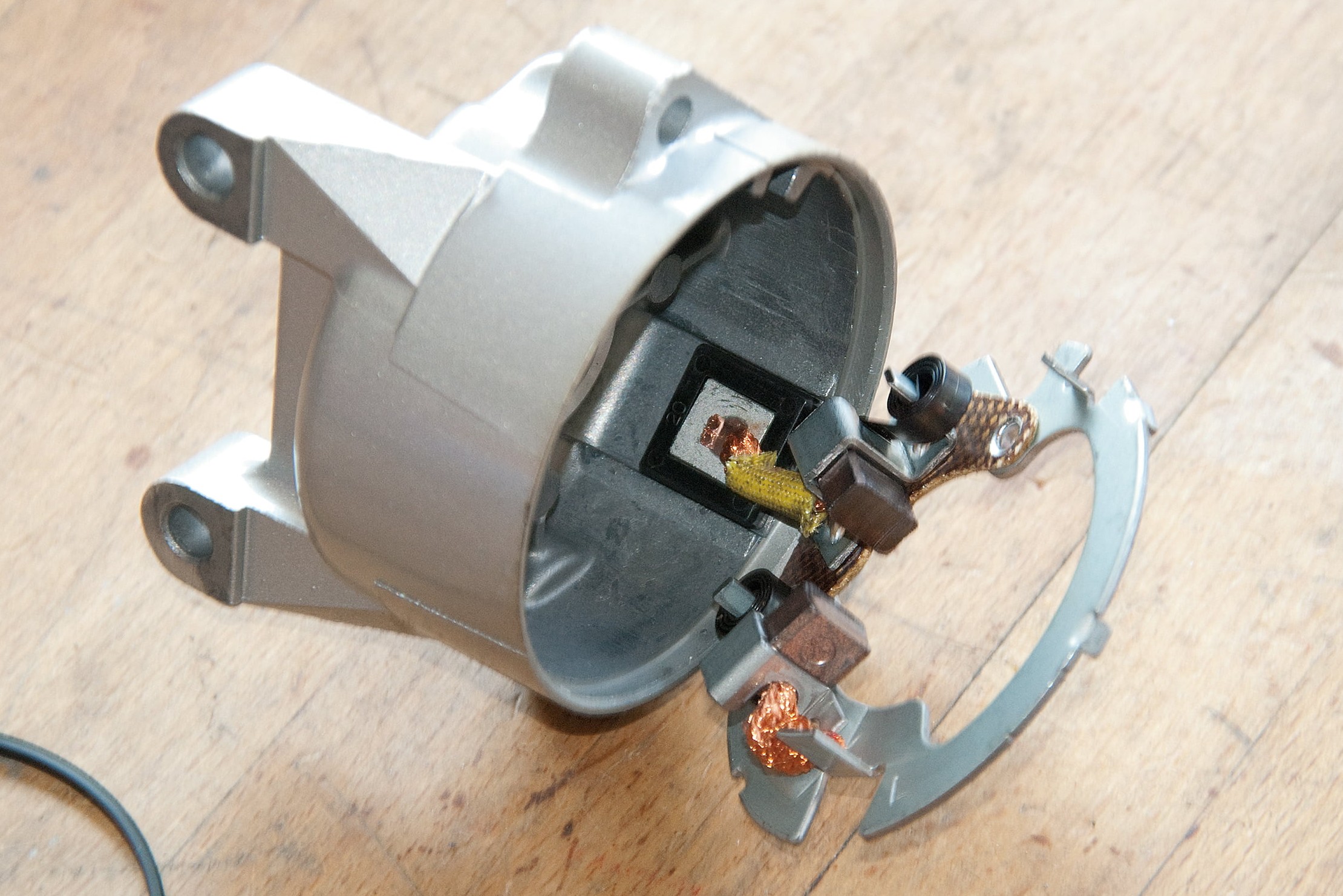

Pour contrôler le démarreur, détachez-le de la moto (détachez la batterie), puis démontez-le.

Étape 2, photo 2 : Ces balais de charbon sont encore en bon état

Commencez par contrôler la force appliquée par les ressorts des balais et la longueur des balais de charbon (remplacez les balais de charbon usés). Nettoyez le collecteur avec de l'essence ou du nettoyant pour freins (exempt de graisse) ; le cas échéant, retouchez-le à l'aide de papier de verre à grain fin.

Étape 2, photo 3 : Contrôler la profondeur des rainures du collecteur

La profondeur des rainures du collecteur doit être de 0,5 à 1 mm env. ; le cas échéant, retaillez-les à l'aide d'une lame de scie fine (ou remplacez le rotor).

Étape 2, photo 4 : Effectuer le test du circuit entre les rainures du collecteur

Pour tester le court-circuit à la masse et le circuit ouvert, commencez par effectuer la mesure décrite de la résistance de l'alternateur : réglez d'abord le multimètre sur une plage de mesure de 200 ohms et mesurez respectivement les résistances entre deux lamelles du collecteur du rotor avec toutes les combinaisons possibles.

Une faible résistance doit toujours être mesurée (< 1 ohm – pour connaître la valeur précise, consultez un manuel de réparation correspondant à votre modèle de véhicule).

Étape 2, photo 5 : ...et contrôler le court-circuit à la masse du rotor

Lorsque la résistance est trop élevée, le circuit est interrompu et le rotor est défectueux. Sélectionnez ensuite la plage de mesure jusqu'à 2 MΩ sur le multimètre. Tenez respectivement la pointe de mesure rouge contre une lamelle du collecteur et la pointe de mesure noire contre l'essieu (masse). Vous devez respectivement mesurer une résistance infinie ; dans le cas contraire, il y a un court-circuit à la masse et le rotor est également défectueux.

Si le stator du démarreur est équipé d'enroulements d'excitation au lieu d'aimants permanents, assurez-vous également de l'absence de court-circuit à la masse (si la résistance entre la masse et l'enroulement d'excitation n'est pas infinie, remplacez l'enroulement) et contrôlez le circuit ouvert (la résistance à l'intérieur de l'enroulement devrait être faible, voir plus haut).

Contrôle du faisceau de câbles, des interrupteurs, etc. – c'est parti

Étape 1 : du vert-de-gris dans le câble provoque une chute de tension

01 – Interrupteurs, connecteurs, serrures de contact, faisceaux de câbles

Au fil des années, la corrosion et l'encrassement peuvent générer de fortes résistances au passage sur les connecteurs et les interrupteurs, les faisceaux de câbles « attaqués » par le vert-de-gris (corrosion) sont de mauvais conducteurs. Dans le pire des cas, cela « paralyse » complètement le composant, tandis que des dommages moins graves réduisent plus ou moins fortement les performances des consommateurs concernés tels que l'éclairage ou l'allumage. Bien souvent, il suffit de soumettre les composants à un contrôle visuel : les languettes corrodées des connecteurs et les contacts moisis des interrupteurs doivent être nettoyés en les grattant ou en les ponçant puis être remontés après y avoir appliqué un peu de spray de contact. Remplacez les câbles avec une âme verdâtre. Une section de câble de 1,5 suffit généralement sur la moto, le câble plus principal doit être légèrement plus épais, la connexion de la batterie au relais du démarreur et le câble de démarrage ont des dimensions spéciales.

Une mesure de la résistance fournit des informations plus précises à propos de la conductivité. À cet effet, débranchez la batterie, réglez le multimètre sur la plage de mesure de 200 ohms, tenez les pointes de mesure contre les entrées des câbles de l'interrupteur ou du connecteur (interrupteur en position de fonctionnement). La mesure d'une résistance supérieure à environ 0 Ω indique la présence de défauts, d'encrassements ou de dommages dus à la corrosion.

La mesure de la chute de tension renseigne également à propos de la qualité de l'alimentation électrique d'un composant. À cet effet, sélectionnez la plage de mesure 20 V (tension continue) sur le multimètre. Débrancher les câbles Plus et Moins du consommateur, tenir la pointe de mesure noire sur le câble Moins et la pointe de mesure rouge sur le câble d'alimentation Plus. Vous devez mesurer une tension de 12,5 volts (si possible, la tension de la batterie non diminuée) – des valeurs inférieures indiquent la présence de pertes.

02 – Courants de fuite

Vous n'avez pas sorti votre moto depuis quelques jours et votre batterie est déjà complètement déchargée ? Soit un consommateur insidieux est coupable (par ex. une horloge fonctionnant via le réseau de bord), soit un courant de fuite vide votre batterie. Un tel courant de fuite peut par ex. être provoqué par l'antivol de direction, un interrupteur défectueux, un relais ou un câble coincé ou usé par frottement. Pour détecter le courant de fuite, mesurez l'ampérage à l'aide du multimètre.

N'oubliez pas qu'il est strictement interdit de soumettre le multimètre à une intensité supérieure à 10 A pour éviter tout risque de surchauffe (voir les consignes de sécurité sur le site www.louis-moto.fr). Il est donc strictement interdit de mesurer l'ampérage sur le câble d'alimentation plus en direction du démarreur, sur le câble épais de la batterie en direction du relais du démarreur ou sur l'alternateur !

Commencez par couper l'allumage puis retirez le câble moins de la batterie. Sélectionnez la plage de mesure « milliampère » sur le multimètre. Tenez la pointe de mesure rouge sur le câble moins débranché et la pointe de mesure noire sur la borne moins de la batterie. Lorsqu'un courant est mesuré, cela confirme la présence d'un courant de fuite.

Pour localiser la source, retirez les fusibles de la moto les uns après les autres. Le circuit électrique dont le fusible « neutralise » l'instrument de mesure est à l'origine du courant de fuite et doit être soumis à un contrôle minutieux.

Erreur de masse

Votre feu arrière clignote-t-il faiblement lorsque vous actionnez le feu indicateur de direction ? Les fonctions électriques ne fonctionnent pas à pleine capacité ? La masse de votre véhicule est alors probablement défectueuse. Assurez-vous toujours que le câble de mise à la terre et bien sûr également le câble plus sont bien raccordés à la batterie. La présence de corrosion (pas toujours immédiatement visible) au niveau des bornes peut également provoquer des problèmes de contact. Faites reluire les bornes au plomb noircies par l'oxydation à l'aide d'un couteau. Une légère couche de graisse pour bornes protège contre le retour de la corrosion.

Conseils bonus pour les vrais bricoleurs

Utilisation du roulement de colonne de direction à des fins autres que celles prévues

Le roulement de colonne de direction n'est pas prévu pour servir de court-circuit à la masse pour les différents consommateurs électriques. Néanmoins, il est utilisé à cet effet sur certaines motos. Et même si le roulement peut très bien remplir cette tâche, ceci n'est pas une bonne chose. Il peut arriver qu'un courant de 10 A ou plus se produise, provoquant un grésillement au niveau des roulements et la formation de minuscules points de soudure au niveau des billes et des galets. Ce phénomène augmente l'usure. Contournez le problème en passant un petit fil métallique conduisant de la fourche au cadre. Problème résolu !

... Et le moteur s'arrête en plein virage

ceci peut arriver lorsqu'un capteur d'inclinaison se déclenche. Normalement, celui-ci ne coupe le moteur qu'en cas d'accident. Ce type de capteur est utilisé sur différentes motos. Des transformations sur ces véhicules et des montages erronés peuvent entraîner des dysfonctionnements majeurs pouvant devenir dangereux. Ils peuvent même entraîner la mort.

Les connecteurs à fiche doivent être étanches

En toute honnêteté, les connecteurs à fiche qui ne sont pas étanches sont un très gros problème. Par temps sec et ensoleillé, il est possible qu'ils fassent bien leur job. Mais par temps pluvieux et humide, les choses se corsent ! Il est donc préférable de remplacer ces connecteurs à fiche par des connecteurs étanches pour être tranquille. Même pendant et après un bon lavage !

Le centre technique Louis

Pour toutes questions techniques concernant votre moto, adressez-vous à notre Centre technique. Vous y trouverez des interlocuteurs expérimentés, des ouvrages de référence et des adresses à n'en plus finir.

À noter !

Les conseils de mécanique donnent des indications générales qui peuvent ne pas être valables pour tous les véhicules ou tous les composants. Dans certains cas, les spécificités sur site peuvent diverger considérablement. C'est pourquoi nous ne pouvons donner aucune garantie quant à l'exactitude des indications fournies dans les conseils de mécanique.

Merci de votre compréhension.